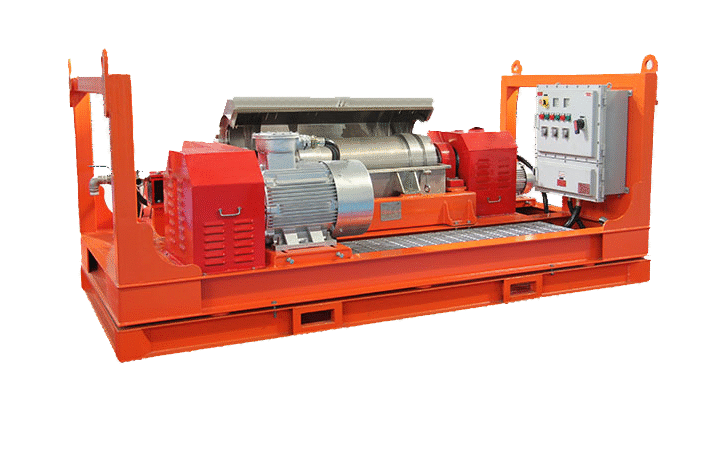

أجهزة الطرد المركزي المصفقة، كجهاز فصل عالي الكفاءة، تُستخدم على نطاق واسع في الصناعات الكيميائية والغذائية والدوائية وحماية البيئة وغيرها، وتلعب دورًا هامًا في عمليات فصل المواد الصلبة والسائلة، وفصل السوائل عن بعضها البعض، وفصل السوائل عن بعضها البعض ثلاثي المراحل، وغيرها من العمليات. ترتبط كفاءة الفصل ارتباطًا مباشرًا باستهلاك الطاقة في عملية الإنتاج، وجودة المنتج، والفوائد الاقتصادية للمؤسسات. دراسة متعمقة للعوامل المؤثرة على كفاءة الفصل. جهاز طرد مركزي للديكانتر، واستكشاف طرق فعالة للتحسين، له أهمية كبيرة.

1. العوامل المؤثرة على كفاءة فصل أجهزة الطرد المركزي

1. معلمات هيكل المعدات

(1) قطر الأسطوانة وطولها

يُعد قطر الأسطوانة وطولها من العوامل الهيكلية المهمة التي تؤثر على كفاءة فصل أجهزة الطرد المركزي. كلما زاد قطر الأسطوانة، زادت قوة مجال قوة الطرد المركزي المؤثرة على الجسيمات عند نفس سرعة الدوران، مما يُساعد على تسريع سرعة ترسيب الجسيمات، وبالتالي تحسين كفاءة الفصل. في الوقت نفسه، يُمكن لقطر الأسطوانة الأكبر أن يزيد من حجمها الفعال ويُحسّن من قدرة معالجة المعدات. ومع ذلك، فإن زيادة قطر الأسطوانة ستُقيّد أيضًا بقوة المادة وتكلفة تصنيع المعدات، وقد يؤدي القطر الكبير جدًا إلى انخفاض في استقرار تشغيل المعدات وزيادة كبيرة في تكاليف التصنيع. ينعكس تأثير طول الأسطوانة على كفاءة الفصل بشكل رئيسي في زمن بقاء المادة داخل الأسطوانة. يُمكن للأسطوانة الأطول أن تُطيل زمن بقاء المادة في مجال قوة الطرد المركزي، مما يُتيح للجسيمات وقتًا أطول للترسيب والانفصال، مما يُحسّن من فعالية الفصل. ومع ذلك، فإن طول الأسطوانة الطويل جدًا سيزيد من حجم المعدات، ويزيد من مساحة الأرضية، ويزيد أيضًا من تكلفة تصنيع المعدات واستهلاك الطاقة التشغيلية. لذلك، عند التصميم والاختيار، ووفقًا لخصائص المواد المحددة ومتطلبات الفصل، يجب اختيار مزيج مناسب من قطر الأسطوانة وطولها، لتحقيق أفضل كفاءة فصل وأفضل فائدة اقتصادية.

(2) السرعة التفاضلية بين الحلزوني والأسطوانة

يُحدد الفرق في السرعة بين الحلزوني والأسطوانة سرعة نقل الرواسب. إذا كانت السرعة كبيرة جدًا، فعلى الرغم من إمكانية نقل الخبث بسرعة من الأسطوانة، إلا أن زمن بقاء المادة في الأسطوانة يكون أقصر، ولا يمكن للجسيمات أن تستقر بشكل كافٍ بواسطة الحلزوني، مما يؤدي إلى انخفاض كفاءة الفصل. أما إذا كانت السرعة صغيرة جدًا، فسيزداد تراكم الخبث في الأسطوانة تدريجيًا، وقد يسد منفذ تفريغ الخبث، مما يؤثر على التشغيل العادي للمعدات، ويزيد أيضًا من الاحتكاك بين الحلزوني والخبث، مما يؤدي إلى تفاقم تآكل المعدات، مما يقلل من عمرها الافتراضي. يمكن للسرعة التفاضلية المناسبة أن تضمن تفريغ الخبث بسلاسة بينما تتمتع المادة بوقت فصل كافٍ في الأسطوانة، وبالتالي تحسين كفاءة الفصل.

(3) ارتفاع السد الفائض

يؤثر ارتفاع حاجز الفائض بشكل مباشر على عمق تجمع السائل في الأسطوانة. فعندما يزداد عمق تجمع السائل، يطول زمن بقاء المادة في الأسطوانة، مما يُسهّل فصل الجسيمات. أما إذا كان عمق تجمع السائل كبيرًا جدًا، فسيؤدي ذلك إلى زيادة القصور الذاتي الدوراني للسائل في الأسطوانة، وزيادة استهلاك الطاقة للمعدات، وقد يؤدي إلى تكوين دوامة كبيرة من السائل في الأسطوانة، مما يؤثر على فعالية الفصل. على العكس من ذلك، إذا كان ارتفاع حاجز الفائض منخفضًا جدًا، سينخفض عمق تجمع السائل، وسيُقصّر زمن بقاء المادة، وستتراجع كفاءة الفصل أيضًا. لذلك، من الضروري تعديل ارتفاع حاجز الفائض بشكل معقول وفقًا لطبيعة المادة ومتطلبات الفصل، وذلك لتحسين عمق تجمع السائل وتحسين كفاءة الفصل.

2. معلمات تشغيل العملية

(1) سرعة الدوران

سرعة دوران جهاز طرد مركزي للديكانتر يُحدد مجال قوة الطرد المركزي شدة مجال قوة الطرد المركزي. كلما زادت سرعة الدوران، زادت قوة الطرد المركزي، وزادت قوة الترسيب الطاردة المركزية على الجسيمات، وزادت سرعة الترسيب، وارتفعت كفاءة الفصل. ومع ذلك، قد تُحدّ القوة الميكانيكية واهتزاز الجهاز من زيادة سرعة الدوران. قد تؤدي سرعة الدوران العالية جدًا إلى زيادة اهتزاز الجهاز، مما يؤثر على استقراره وعمره الافتراضي، بالإضافة إلى زيادة ضوضاء التشغيل واستهلاكه للطاقة.

(2) تدفق التغذية

يؤثر تدفق التغذية بشكل كبير على كفاءة الفصل. فعندما يكون معدل تدفق التغذية كبيرًا جدًا، يتسارع معدل تدفق المادة في الأسطوانة، ويقصر زمن الإقامة، وتُسحب الجسيمات من الأسطوانة قبل أن تستقر بشكل كافٍ، مما يؤدي إلى ضعف تأثير الفصل، وانخفاض معدل استعادة الطور الصلب، وانخفاض توضيح الطور السائل. على العكس من ذلك، فإن معدل تدفق التغذية الصغير جدًا يمكن أن يحسن كفاءة الفصل، ولكن سعة معالجة المعدات لا يمكنها تحقيق كفاءة الإنتاج بالكامل، مما يؤدي إلى انخفاض تكلفة الإنتاج لكل وحدة من المنتج. لذلك، من الضروري التحكم بشكل معقول في معدل تدفق التغذية وفقًا لقدرة معالجة المعدات وطبيعة المادة، من أجل تحقيق التوازن بين كفاءة الفصل وكفاءة الإنتاج.

(3) تركيز العلف

إن تأثير تركيز التغذية على كفاءة فصل أجهزة الطرد المركزي أكثر تعقيدًا. ففي عملية فصل المواد الصلبة والسائلة، عندما يكون تركيز التغذية مرتفعًا جدًا، تزداد لزوجة المادة، ويزداد التداخل المتبادل بين الجسيمات، وتزداد مقاومة الترسيب، مما يؤدي إلى بطء سرعة ترسيب الجسيمات وانخفاض كفاءة الفصل. وفي الوقت نفسه، يؤدي ارتفاع تركيز التغذية أيضًا إلى زيادة كمية الخبث، وزيادة حمل خبث ناقل اللولب، مما يسهل التسبب في الخبث أو حتى الانسداد. وعندما يكون تركيز التغذية منخفضًا جدًا، فإنه سيؤدي إلى عدم استغلال سعة معالجة المعدات بالكامل، مما يزيد من استهلاك الطاقة وتكاليف الإنتاج. لذلك، وفقًا لخصائص المادة وأداء المعدات، يجب تعديل تركيز التغذية بشكل معقول لتحسين كفاءة الفصل والفوائد الاقتصادية.

3. خصائص المواد

(1) حجم الجسيمات وتوزيعها

يلعب حجم الجسيمات وتوزيعها في المادة دورًا رئيسيًا في كفاءة الفصل. وبشكل عام، كلما زاد حجم الجسيمات، زادت سرعة الترسيب تحت تأثير قوة الطرد المركزي، مما يسهل الفصل. أما بالنسبة لحجم الجسيمات الأصغر، فإن سرعة الترسيب تكون أبطأ ويصعب الفصل. بالإضافة إلى ذلك، عندما يكون توزيع حجم الجسيمات واسعًا، قد تتخلل الجسيمات الصغيرة الجسيمات الكبيرة، مما يؤثر على ترسيب الجسيمات الكبيرة، بينما يصعب أيضًا فصل الجسيمات الصغيرة عن الطور السائل، مما يؤدي إلى انخفاض كفاءة الفصل. لذلك، قد تكون هناك حاجة إلى إجراءات المعالجة المسبقة، مثل التلبد والتخثر، للمواد ذات أحجام الجسيمات الصغيرة أو توزيع حجم الجسيمات الأوسع لزيادة حجم الجسيمات وتحسين تأثير الفصل.

(2) لزوجة المادة

تُعد لزوجة المادة أحد العوامل المهمة التي تؤثر على كفاءة الفصل. فمع ارتفاع لزوجة المادة واحتكاكها الداخلي، ووجود جسيمات ذات مقاومة ترسيب عالية، تتباطأ سرعة الترسيب بشكل ملحوظ، وتنخفض كفاءة الفصل. في الوقت نفسه، يسهل التصاق المواد عالية اللزوجة بالأسطوانة واللولب، مما يؤثر على التشغيل العادي للمعدات وفعالية الفصل. بالإضافة إلى ذلك، ستواجه لزوجة المادة أثناء عملية تغذية وتفريغ الخبث مقاومة أكبر، مما يزيد من استهلاك المعدات للطاقة. لذلك، عند التعامل مع المواد عالية اللزوجة، قد يكون من الضروري اتخاذ تدابير مثل التسخين والتخفيف لتقليل لزوجة المادة لتحسين كفاءة الفصل.

(3) فرق كثافة المواد

في عملية فصل السائل-السائل أو فصل السائل-السائل-الصلب ثلاثي الأطوار، يُعدّ فرق الكثافة بين الأطوار أساس الفصل. كلما زاد فرق الكثافة، زادت سرعة التطبق بين الأطوار تحت تأثير قوة الطرد المركزي، وكان تأثير الفصل أفضل. على العكس، عندما يكون فرق الكثافة بين الأطوار صغيرًا، يصعب التطبق، ومن السهل ظهور ظاهرة ضبابية واختلاط بين الأطوار، مما يؤدي إلى انخفاض كفاءة الفصل. بالنسبة لأنظمة المواد ذات فرق الكثافة الصغير، قد يكون من الضروري استخدام عمليات فصل خاصة أو إضافة كواشف مساعدة لزيادة فرق الكثافة وتحسين تأثير الفصل.

2. طريقة تحسين كفاءة الفصل جهاز طرد مركزي للديكانتر

1.اختيار معقول لمعلمات الطبلة

وفقًا لخصائص المادة ومتطلبات الفصل، يُختار قطر وطول الأسطوانة المناسبان. بالنسبة للمواد ذات حجم الجسيمات الأكبر وصعوبة الفصل الأقل، يمكن زيادة قطر الأسطوانة بشكل مناسب لتحسين قدرة معالجة المعدات؛ أما بالنسبة للمواد ذات حجم الجسيمات الأصغر ومتطلبات الفصل الأعلى، فيمكن اختيار أسطوانة أطول لإطالة زمن بقاء المادة وتحسين فعالية الفصل. في الوقت نفسه، يجب مراعاة متانة المادة ومقاومة التآكل عند تصميم الأسطوانة لضمان تشغيل آمن ومستقر للمعدات بسرعات عالية.

2. التحكم الدقيق في السرعة التفاضلية للدوامة والأسطوانة

من خلال الاختبارات وتجربة التشغيل الفعلية، يتم تحديد السرعة التفاضلية لللولب والأسطوانة المناسبة لمختلف المواد وظروف الفصل. ويمكن استخدام تقنية التحكم بالتردد لضبط السرعة التفاضلية بدقة وفقًا لطبيعة المادة وتغير تدفق التغذية، مع إمكانية الضبط الفوري للسرعة التفاضلية، لضمان تفريغ سلس للخبث وفصله بالكامل. كما يمكن تحسين تصميم هيكل الشفرة الحلزونية، باستخدام درجات مختلفة من الميل والعمق، لتحسين كفاءة نقل الخبث وتقليل الاحتكاك بين الحلزون والخبث.

3. تعديل مرن لارتفاع سد الفائض

وفقًا لطبيعة المادة ومتطلبات الفصل، يمكن تعديل ارتفاع سد الفائض بمرونة لتحسين عمق حوض السوائل. ويمكن تصميم سد الفائض القابل للتعديل لتحقيق تعديل سريع لعمق حوض السوائل عن طريق تغيير ارتفاعه. وفي التشغيل الفعلي، يمكن تعديل ارتفاع سد الفائض في الوقت المناسب وفقًا لتأثير الفصل، لتحقيق أفضل كفاءة فصل. وفي الوقت نفسه، يمكن أيضًا النظر في تصميم سد الفائض متعدد المراحل لتحسين دقة ضبط عمق حوض السوائل وتأثير الفصل.

4. حدد سرعة الدوران المناسبة

ضمن النطاق المسموح به للمعدات، اختر سرعة الدوران المناسبة وفقًا لخصائص المادة ومتطلبات الفصل. بالنسبة للمواد ذات حجم الجسيمات الأكبر والكثافة الأعلى، يمكن زيادة سرعة الدوران بشكل مناسب لتعزيز مجال قوة الطرد المركزي وتسريع سرعة ترسيب الجسيمات؛ أما بالنسبة للمواد الحساسة للقص، فيجب اختيار سرعة دوران أقل لتجنب تدمير بنية المادة. في التشغيل الفعلي، يمكن تحديد سرعة الدوران المثلى عن طريق الاختبار، ويمكن تعديل سرعة الدوران آنيًا وفقًا لتغير خصائص المادة وتدفق التغذية لضمان استقرار تأثير الفصل.

5.تحسين طريقة التغذية

يُحسّن تحسين طريقة التغذية توزيع المواد في الأسطوانة بشكل متساوٍ، مما يُحسّن كفاءة الفصل. يمكن استخدام طريقة التغذية بأنبوب التغذية المركزي والمخروط القماشي، مما يضمن توزيع المواد بالتساوي في الأسطوانة، ويمنع حدوث خلل في التدفق والتراكم المحلي. كما يمكن تثبيته على أنبوب التغذية لتوجيه تدفق المواد بشكل متساوٍ على طول المحور المحوري للأسطوانة، مما يُقلل من تأثير واضطراب المواد أثناء عملية التغذية، ويُحسّن من فعالية الفصل.

6. المعالجة المسبقة للمواد

بالنسبة للمواد ذات حجم الجسيمات الصغير أو توزيع حجم الجسيمات الواسع، يُمكن استخدام التلبد والتخثر وطرق المعالجة المسبقة الأخرى لتجميع الجسيمات الصغيرة لتكوين جسيمات كبيرة، وزيادة حجم الجسيمات وتحسين سرعة الترسيب. يُمكن اختيار مُركّبات التلبد والتخثر المناسبة، وتحديد الكمية المثلى لظروف الإضافة والتفاعل من خلال الاختبارات. بالنسبة للمواد عالية اللزوجة، يُمكن استخدام التسخين والتخفيف وطرق أخرى لتقليل لزوجة المادة، وتحسين سيولتها، وتقليل مقاومة ترسيب الجسيمات. بالإضافة إلى ذلك، يُمكن أيضًا ترشيح المادة وطردها مركزيًا وإجراء معالجات مسبقة أخرى لإزالة الشوائب والجسيمات الخشنة، وتحسين جودة التغذية، وتسهيل عملية الفصل اللاحقة.

كفاءة الفصل لـ جهاز طرد مركزي للديكانتر يتأثر هذا بعوامل متنوعة، مثل معلمات هيكل المعدات، ومعايير التشغيل، وخصائص المواد. في التطبيق العملي، ووفقًا لطبيعة المادة ومتطلبات الفصل، مع مراعاة شاملة لمختلف العوامل، والاختيار والتعديل المناسب لمعلمات المعدات وظروف التشغيل، لضمان التشغيل الفعال لجهاز الطرد المركزي، وتحسين كفاءة الإنتاج.