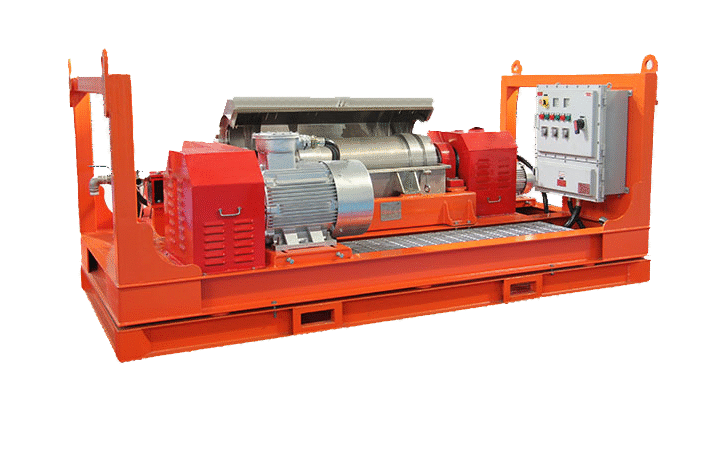

Декантерная центрифуга как высокоэффективное разделительное оборудование, широко используемое в химической, пищевой, фармацевтической, природоохранной и многих других отраслях промышленности, в процессах разделения твердое-жидкое, разделения жидкость-жидкое и трехфазного разделения жидкость-жидкость-твердое и других процессах играет важную роль. Ее эффективность разделения напрямую связана с энергопотреблением производственного процесса, качеством продукции и экономической выгодой предприятий. Углубленное изучение факторов, влияющих на эффективность разделения декантерная центрифугаи поиск эффективных способов улучшения имеет большое значение.

一.Факторы, влияющие на эффективность разделения декантерной центрифуги

1.Параметры конструкции оборудования

(1) Диаметр и длина барабана

Диаметр и длина барабана являются важными структурными параметрами, которые влияют на эффективность разделения декантерной центрифуги. Чем больше диаметр барабана, тем сильнее поле центробежной силы, тем больше центробежная сила на частицах при той же скорости вращения, что помогает ускорить скорость осаждения частиц, тем самым повышая эффективность разделения. В то же время больший диаметр барабана может увеличить эффективный объем барабана и улучшить производительность оборудования. Однако увеличение диаметра барабана также будет ограничено прочностью материала и стоимостью изготовления оборудования, слишком большой диаметр может привести к снижению эксплуатационной стабильности оборудования и значительному увеличению производственных затрат. Влияние длины барабана на эффективность разделения в основном отражается во времени пребывания материала в барабане. Более длинный барабан может продлить время пребывания материала в поле центробежной силы, так что частицы будут иметь больше времени для осаждения и разделения, что способствует улучшению эффекта разделения. Однако слишком большая длина барабана увеличит объем оборудования, увеличит площадь пола, но также увеличит стоимость производства оборудования и эксплуатационное энергопотребление. Поэтому при проектировании и выборе, в соответствии с конкретными характеристиками материала и требованиями к разделению, необходимо разумно выбирать сочетание диаметра и длины барабана, чтобы достичь наилучшей эффективности разделения и экономической выгоды.

(2)Разница в скорости между спиралью и барабаном

Разность скоростей между спиралью и барабаном определяет скорость транспортировки осадка. Разность скоростей слишком велика, хотя шлак может быть быстро выведен из барабана, но время пребывания материала в барабане сокращается, частицы не могут быть достаточно осаждены спиралью, что приводит к снижению эффективности разделения; разность скоростей слишком мала, накопление шлака в барабане будет постепенно увеличиваться и может заблокировать отверстие для выгрузки шлака, влияя на нормальную работу оборудования, но также увеличивает трение между спиралью и шлаком, усугубляет износ оборудования, сокращая срок службы оборудования. Срок службы. Соответствующая разность скоростей может гарантировать, что шлак будет выгружаться плавно, в то время как материал будет иметь достаточно времени для разделения в барабане, тем самым повышая эффективность разделения.

(3)Высота переливного водослива

Высота сливного водослива напрямую влияет на глубину жидкого бассейна в барабане. Когда глубина жидкого бассейна увеличивается, время пребывания материала в барабане увеличивается, что способствует разделению частиц, но слишком глубокий жидкий бассейн приведет к увеличению инерции вращения жидкости в барабане, увеличению энергопотребления оборудования и может привести к образованию большого вихря жидкости в барабане, что повлияет на эффект разделения. Напротив, высота сливного водослива слишком мала, глубина жидкого бассейна уменьшается, время пребывания материала сокращается, и эффективность разделения также будет снижена. Поэтому необходимо разумно регулировать высоту сливного водослива в соответствии с характером материала и требованиями к разделению, чтобы оптимизировать глубину жидкого бассейна и повысить эффективность разделения.

2.Параметры работы операции

(1) Скорость вращения

Скорость вращения декантерная центрифуга определяет силу поля центробежных сил. Чем выше скорость вращения, тем больше центробежная сила, тем сильнее центробежная сила осаждения частиц, тем выше скорость осаждения и выше эффективность разделения. Однако увеличение скорости вращения также может быть ограничено механической прочностью и вибрацией оборудования. Слишком высокая скорость вращения может привести к повышенной вибрации оборудования, что влияет на устойчивость и срок службы оборудования, а также увеличивает рабочий шум и энергопотребление оборудования.

(2) Поток подачи

Поток подачи оказывает значительное влияние на эффективность разделения. Когда скорость потока подачи слишком велика, скорость потока материала в барабане ускоряется, время пребывания сокращается, и частицы вынимаются из барабана до того, как они успеют достаточно осесть, что приводит к плохому эффекту разделения, более низкой скорости извлечения твердой фазы и более низкому осветлению жидкой фазы. Напротив, скорость потока подачи слишком мала, хотя она может улучшить эффективность разделения, но производительность оборудования не может в полной мере раскрыться, эффективность производства будет снижена, что увеличит себестоимость продукции на единицу продукции. Поэтому необходимо разумно контролировать скорость потока подачи в соответствии с производительностью оборудования и природой материала, чтобы достичь баланса между эффективностью разделения и эффективностью производства.

(3) Концентрация корма

Влияние концентрации подачи на эффективность разделения декантерной центрифуги более сложно. Для процесса разделения твердого вещества и жидкости, когда концентрация подачи слишком высока, вязкость материала увеличивается, взаимное влияние частиц увеличивается, а сопротивление осаждению увеличивается, что приводит к более медленной скорости осаждения частиц и снижению эффективности разделения. В то же время высокая концентрация подачи также увеличит количество шлакования, увеличит нагрузку на шнек, транспортирующий шлак, что легко может вызвать шлакование или даже закупорку. Пока концентрация подачи слишком низкая, это приведет к тому, что производительность оборудования не будет полностью использована, что увеличит потребление энергии и производственные затраты. Поэтому, в соответствии с характеристиками материала и производительностью оборудования, разумная регулировка концентрации подачи позволит повысить эффективность разделения и экономические выгоды.

3.Характеристики материала

(1)Размер и распределение частиц

Размер и распределение частиц в материале играют ключевую роль в эффективности разделения. В общем, чем больше размер частиц, тем выше скорость осаждения под действием центробежной силы, тем легче добиться разделения. Что касается меньшего размера частиц, то скорость осаждения ниже, а разделение сложнее. Кроме того, когда распределение размеров частиц широкое, мелкие частицы могут быть перемешаны между крупными частицами, что влияет на осаждение крупных частиц, в то время как мелкие частицы также сложнее отделить от жидкой фазы, что приводит к снижению эффективности разделения. Поэтому для материалов с меньшими размерами частиц или более широким распределением размеров частиц могут потребоваться меры предварительной обработки, такие как флокуляция и коагуляция, чтобы увеличить размер частиц и улучшить эффект разделения.

(2)Вязкость материала

Вязкость материала является одним из важных факторов, влияющих на эффективность разделения. Вязкость материала, его внутреннее трение велико, частицы, в которых сопротивление оседанию также велико, скорость оседания значительно замедляется, эффективность разделения снижается. В то же время материалы с высокой вязкостью также легко прилипают к барабану и спирали, что влияет на нормальную работу оборудования и эффект разделения. Кроме того, вязкость материала в процессе подачи и выгрузки шлака также будет встречать большее сопротивление, увеличивая энергопотребление оборудования. Поэтому при работе с материалами с высокой вязкостью может потребоваться принятие таких мер, как нагрев и разбавление, чтобы снизить вязкость материала с целью повышения эффективности разделения.

(3)Разница в плотности материала

В процессе разделения жидкость-жидкость или трехфазного разделения жидкость-жидкость-твердое тело разность плотностей между фазами является основой для достижения разделения. Чем больше разность плотностей, тем выше скорость расслоения между фазами под действием центробежной силы, тем лучше эффект разделения. Напротив, когда разность плотностей между фазами мала, расслоение затруднено, и легко возникает явление размытия и смешивания границы раздела фаз, что приводит к снижению эффективности разделения. Для материальных систем с небольшой разницей плотностей может потребоваться использование специальных процессов разделения или добавление вспомогательных реагентов для увеличения разности плотностей и улучшения эффекта разделения.

二.Метод повышения эффективности разделения декантерная центрифуга

1. Разумный выбор параметров барабана

В соответствии с характеристиками материала и требованиями к разделению выберите соответствующий диаметр и длину барабана. Для материалов с большим размером частиц и меньшей сложностью разделения диаметр барабана может быть соответствующим образом увеличен для повышения производительности оборудования; для материалов с меньшим размером частиц и более высокими требованиями к разделению можно выбрать более длинный барабан для увеличения времени пребывания материала и улучшения эффекта разделения. В то же время при проектировании барабана следует также учитывать прочность материала и износостойкость, чтобы гарантировать безопасную и стабильную работу оборудования на высоких скоростях.

2. Точный контроль дифференциальной скорости вращения спирали и барабана

С помощью испытаний и фактического опыта эксплуатации определите дифференциальную скорость спирали и барабана, подходящую для различных материалов и условий разделения. Технология управления частотой может использоваться для достижения точной регулировки дифференциальной скорости в соответствии с природой материала и изменением потока подачи, регулировкой дифференциальной скорости в реальном времени, чтобы обеспечить плавный сброс шлака и полное разделение материала. Кроме того, структура спирального лезвия также может быть оптимизирована, например, использование переменного шага, переменной глубины спирального лезвия и т. д., чтобы улучшить эффективность транспортировки шлака и уменьшить трение между спиралью и шлаком.

3. Гибкая регулировка высоты переливного водослива

В зависимости от характера материала и требований к разделению, высота переливного водослива может гибко регулироваться для оптимизации глубины жидкостного бассейна. Регулируемый переливной водослив может быть спроектирован для реализации быстрой регулировки глубины жидкостного бассейна путем изменения высоты переливного водослива. В реальной работе высота переливного водослива может регулироваться во времени в соответствии с обратной связью эффекта разделения для достижения наилучшей эффективности разделения. В то же время, многоступенчатая конструкция переливного водослива также может рассматриваться для дальнейшего повышения точности регулировки глубины жидкостного бассейна и эффекта разделения.

4.Выберите подходящую скорость вращения.

В допустимом диапазоне оборудования выберите соответствующую скорость вращения в соответствии с характеристиками материала и требованиями к разделению. Для материалов с большим размером частиц и более высокой плотностью скорость вращения может быть увеличена соответствующим образом для усиления поля центробежной силы и ускорения скорости осаждения частиц; для материалов, чувствительных к сдвигу, следует выбрать более низкую скорость вращения, чтобы избежать разрушения структуры материала. В реальной работе оптимальную скорость вращения можно определить путем испытания, а скорость вращения можно регулировать в реальном времени в соответствии с изменением свойств материала и расхода сырья для обеспечения стабильности эффекта разделения.

5.Оптимизируйте метод кормления.

Улучшение метода подачи может улучшить равномерность распределения материала в барабане, тем самым повышая эффективность разделения. Метод подачи центральной трубы подачи и тканевого конуса может быть принят, так что материалы могут быть равномерно распределены в барабане, чтобы избежать смещения потока и явления локального накопления. Кроме того, его также можно установить на трубе подачи, чтобы направлять материал для равномерного потока вдоль осевого направления барабана, уменьшать удар и турбулентность материала в процессе подачи и улучшать эффект разделения.

6.Предварительная обработка материалов

Для материалов с малым размером частиц или широким распределением размеров частиц можно использовать флокуляцию, коагуляцию и другие методы предварительной обработки, чтобы агрегировать мелкие частицы в крупные частицы, увеличить размер частиц и улучшить скорость осаждения. Можно выбрать подходящие флокулянты и коагулянты, а также определить оптимальное количество добавки и условия реакции с помощью испытаний. Для материалов с высокой вязкостью можно использовать нагревание, разбавление и другие методы, чтобы снизить вязкость материала, улучшить текучесть материала и уменьшить сопротивление осаждению частиц. Кроме того, материал можно также фильтровать, центрифугировать и другие методы предварительной обработки для удаления примесей и крупных частиц, улучшить качество подачи и облегчить последующий процесс разделения.

Эффективность разделения декантерная центрифуга зависит от множества факторов, таких как параметры конструкции оборудования, рабочие параметры и характеристики материала. В практическом применении, в соответствии с конкретным характером материала и требованиями к разделению, всесторонний учет различных факторов, разумный выбор и настройка параметров оборудования и условий эксплуатации, чтобы добиться эффективной работы декантерной центрифуги, повысить эффективность производства.