Вибросита являются зарождающимися компонентами систем контроля твердых частиц, которые в основном используются в нефтяной и газовой буровой промышленности. Вибросита эффективны для удаления крупных твердых частиц из бурового раствора. Они являются первой фазой системы контроля на буровой установке. Выбор экран шейкера влияет на общую производительность вибросита. Поэтому очевидно, что необходимо понимать факторы, которые могут повлиять на производительность сита. Однако производительность вибросита в основном измеряется производительностью разделения, которая представляет собой размер удаляемых твердых частиц, производительностью пропускной способности жидкости, которая представляет собой способность сита пропускать жидкость, и эффективностью обслуживания.

Распродажи шейкеры Обычно они бывают двух типов: вибросита с линейным движением и вибросита с эллиптическим движением (сбалансированные).

Вибросита (линейное движение) – Обычно используют два двигателя для вибрационного синфазного разделения. Структура этого вибросита обычно проста и удобна в обслуживании. Линейное движение в вибросите обеспечивает превосходное резание посредством транспортировки и может работать без усилий на подъеме по склону, обеспечивая улучшенное удержание жидкости.

Внезапные изменения ускорения во время фазы вибрации, как правило, приводят к более быстрому износу сит, чем когда-либо, пока и если не будет уделено пристальное внимание натяжению и обеспечению методов поддержки сит. Металлические опорные пластины с пробитыми в них отверстиями и различные типы предварительно натянутых панелей сит были разработаны специально для этой цели.

Линейные шейкеры обычно работают при менее чем 4,0 G, нормально к экрану, чтобы обеспечить баланс между сроком службы экрана и производительностью обработки. Более тонкие экраны, которые обычно работают на линейных шейкерах, не могут сравниться с более грубыми экранами, которые использовались в прошлом. Средний срок службы экранов с размером ячеек менее 100 ожидается в 100 часов.

Для эффективного удаления более крупных частиц из буровых растворов обычно используется вибросито с эллиптическим движением (сбалансированное). Относительно сбалансированная сила вибрации вибросита снижает расход сита и эффективно работает при бурении верхних участков ствола скважины, где. Однако известно, что присутствуют тяжелые твердые частицы с большими объемами. В этом вибросите, если возникает разница в двух двигателях (вибрация), то на вибросите наблюдается неуравновешенная сила. Поскольку структура этих вибросит более сложная и по-разному спроектирована, они стоят дороже по сравнению с виброситом с линейным движением.

Изменение ускорения относительно направления приводит к увеличению срока службы экрана по сравнению с другими моделями вибрации. Вот что вам нужно знать о виброситах.

Срок службы экрана следует оценивать по его способности эффективно удалять весь твердый материал. Помимо стоимости замены экрана, следует учитывать расходы, связанные с бурением, разбавлением бурового раствора и утилизацией отходов, принимая решение о том, гарантируется ли более длительный срок службы экрана за счет эффективности удаления твердых частиц. При использовании утяжеленного бурового раствора экономические выгоды от эффективного удаления твердых частиц часто перевешивают дополнительные расходы на экран.

Определенная корреляция установлена между составом экрана и практическим сроком службы. К сожалению, характеристики, которые ведут к увеличению срока службы, обычно разрушительны для пропускной способности. Для снижения проводимости можно добавить толстые провода, которые имеют отличную прочность на разрыв, или соответствующие слои ткани.

При увеличении поддержки за счет дополнительной области связывания, которая представляет собой меньшее отверстие около пластины, помогает устранить полезную площадь просеивания. Однако натяжение экрана и методы поддержки оказывают значительное влияние на срок службы экрана. Поэтому панели экрана обычно проектируются для балансировки производительности пропускной способности со сроком службы экрана.

Срок службы сетки в первую очередь зависит от условий в линии потока.

Эффективность разделения любого устройства контроля твердой фазы, например, вибросита, обычно представлена его кривой процентного разделения или эффективности сортировки. Кривая формируется с помощью экспериментальных измерений и прогнозирует процентное содержание твердой фазы.

Кривая показывает вероятность разделения ситом любого размера частиц при заданных условиях вибросита, характерных для данного теста. Эффективность сортности часто считается лучшим методом разделения, поскольку она не зависит от размера распределения частиц в корме.

Для характеристики эффективности разделения вибросит без каких-либо затрат и времени, затраченных на полномасштабные испытания; APR определил метод. С помощью этого метода вы можете связать относительную эффективность разделения с распределением эквивалентного объема их размера отверстий.

Отверстия экрана измеряются с помощью технологии анализа изображений на базе ПК, где каждое отверстие на экране представлено сферическим диаметром, соответствующим эпизодическому объему, который рассчитывается с помощью данных анализа изображения.

Если построить график совокупного объема этих эллипсоидов как функции сферического диаметра, то получится кривая, которая коррелирует со стандартной кривой эффективности сортности. Эта кривая фактически определяет «разделительный потенциал» экрана. Поскольку разделительная способность экрана не может быть измерена напрямую, используется слово «потенциал».

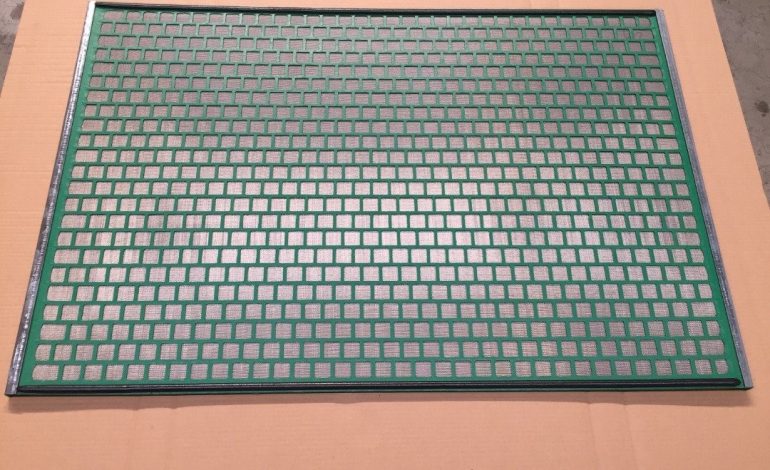

Идея сетки заключается в сортировке и удержании сетчатых полотен, удержании металлических решеток, рам и т. д. Различие в материалах в ситах приводит к колебанию цен и качества. Размер отдельной сетки является решающим для процесса разделения.

Обычно маркировка на экране указывает количество ячеек на линейный дюйм и часто называется числом «ячеек». Поскольку таблица предлагает как квадратные, так и прямоугольные ячейки, число ячеек указано в направлениях x и y. Взяв число ячеек, вы можете определить, какой вид сетчатой ткани будет рассматриваться. Например;

API указывает, что полное описание сетки включает в себя детали на уровне микронов, такие как диаметр проволоки, ширина проволоки и площадь ячейки. В дополнение к этому, количество ячеек может быть использовано для определения твердой фазы. Для вашего рассмотрения, давайте рассмотрим пример:

Когда сланцы и глины смешиваются в растворе, они относятся к коллоидной фазе с размером частиц менее 2 микрон.

В процессе восстановления обычно используются квадратные ячейки. Однако прямоугольные ячейки принимаются во внимание, чтобы избежать засорения по сравнению с квадратными сетками, площадь ячеек в прямоугольных сетках увеличивается. Кроме того, частицы легче просеиваются через прямоугольную сетку, когда размер частиц сосуществует с размером ячеек холста.

Идеальным выбором ячеек можно считать тот случай, когда более половины ячеек вибросита покрыто буровым раствором, а остальная часть заполнена дробленым выбуренным шламом.

Сетки с малым размером ячеек или растворы с высокой относительной вязкостью могут привести к засорению ячеек. Из-за этого на ячейках образуется жидкая пленка, которая препятствует свободному прохождению буровых растворов и в конечном итоге приводит к ухудшению процесса разделения. Поэтому, чтобы избежать засорения ячеек, всегда целесообразно использовать многослойную сетку.

Через пропускную способность жидкости вы можете в первую очередь увидеть функцию проводимости экрана и площадь, используемую экраном. Проводимость, как правило, является средством, которое обеспечивает поток жидкости через единицу площади полотна экрана. Проще говоря, это проницаемость с длиной вдоль направления потока. Проводимость прямо пропорциональна скорости потока. Чем выше проводимость, тем выше скорость потока.

Используя количество ячеек сетки и размеры проводов полотна экрана, можно определить проводимость (процесс, известный как расчет проводимости). Вы также можете работать с многослойными экранами с помощью уравнения проводимости. Для каждого экрана обратная величина проводимости равна обратной величине общей чистой проводимости. Это импровизирует, что слои экрана, которые используются в составе, спроектированы так, чтобы всегда оставаться в контакте.

Фильтры, используемые в нефтяной промышленности, усиливаются путем прикрепления к металлической или пластиковой сетке с перфорацией. Этот шаг дополнительно исключает возможность любой полезной площади, через которую могут проходить жидкости. С другой стороны, хорошо известно, что определенные конструкции металлических опорных пластин ограничивают процент площади просеивания, которая действительно может быть использована. При сравнении производительности обработки бурового раствора панелью вибросита необходимо учитывать незаблокированную полезную площадь, поскольку проводимость определяет пропускную способность экрана на единицу площади.

Вибросита очень эффективны в системах очистки бурения. Они составляют основу буровых растворов. Мы надеемся, что из этой статьи вы получили базовое представление о виброситах и их функциональности.

Диагностика и устранение распространенных неисправностей центробежных насосов: типичные решения проблем

Техническое обслуживание и устранение неисправностей очистителя грязи

Факторы, влияющие на эффективность разделения декантерной центрифуги, и пути ее повышения.

© Авторские права 2025 SolidsControlWorld, Все права защищены.

Напишите нам в WhatsApp