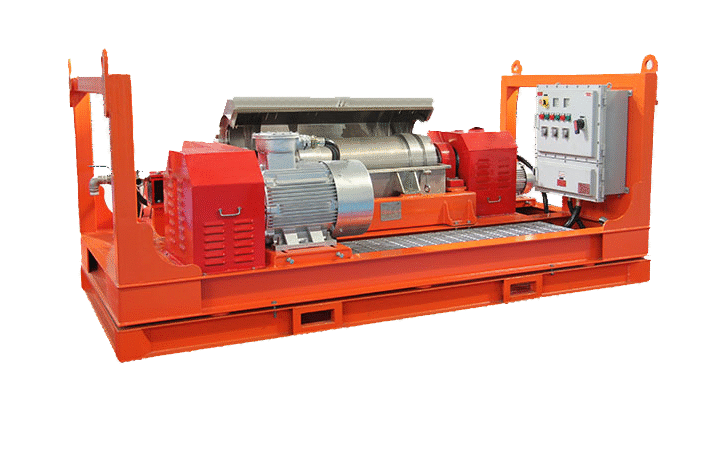

La centrífuga decantadora, como equipo de separación de alta eficiencia, se utiliza ampliamente en las industrias química, alimentaria, farmacéutica, de protección ambiental y muchas otras. Desempeña un papel importante en la separación sólido-líquido, líquido-líquido y la separación trifásica líquido-líquido-sólido, entre otros procesos. Su eficiencia de separación está directamente relacionada con el consumo energético del proceso de producción, la calidad del producto y los beneficios económicos de las empresas. Estudio a fondo de los factores que afectan la eficiencia de separación. centrífuga decantadora, y explorar formas efectivas de mejorar, es de gran importancia.

Factores que afectan la eficiencia de separación de la centrífuga decantadora.

1. Parámetros de la estructura del equipo

(1)Diámetro y longitud del tambor

El diámetro y la longitud del tambor son parámetros estructurales importantes que afectan la eficiencia de separación de la centrífuga decantadora. Cuanto mayor sea el diámetro del tambor, mayor será el campo de fuerza centrífuga y, por lo tanto, mayor será la fuerza centrífuga sobre las partículas a la misma velocidad de rotación, lo que ayuda a acelerar la velocidad de sedimentación de las partículas, mejorando así la eficiencia de separación. Al mismo tiempo, un mayor diámetro del tambor puede aumentar el volumen efectivo del tambor y mejorar la capacidad de procesamiento del equipo. Sin embargo, el aumento del diámetro del tambor también estará limitado por la resistencia del material y el costo de fabricación del equipo; un diámetro demasiado grande puede provocar una disminución en la estabilidad operativa del equipo y un aumento significativo en los costos de fabricación. El efecto de la longitud del tambor en la eficiencia de separación se refleja principalmente en el tiempo de residencia del material en el tambor. Un tambor más largo puede extender el tiempo de residencia del material en el campo de fuerza centrífuga, de modo que las partículas tengan más tiempo suficiente para sedimentar y separarse, lo que conduce a una mejor separación. Sin embargo, una longitud excesiva del tambor aumentará el volumen del equipo, la superficie ocupada y el costo de fabricación, así como el consumo energético operativo. Por lo tanto, durante el diseño y la selección, según las características específicas del material y los requisitos de separación, es necesario seleccionar la combinación adecuada de diámetro y longitud del tambor para lograr la mejor eficiencia de separación y beneficios económicos.

(2)Velocidad diferencial entre espiral y tambor

La velocidad diferencial entre la espiral y el tambor determina la velocidad de transporte del sedimento. Una velocidad diferencial demasiado alta permite que la escoria se transporte rápidamente fuera del tambor, pero el tiempo de residencia del material en el tambor se acorta y las partículas no se sedimentan lo suficiente en la espiral, lo que reduce la eficiencia de separación. Una velocidad diferencial demasiado baja aumenta gradualmente la acumulación de escoria en el tambor y puede bloquear el puerto de descarga de escoria, lo que afecta el funcionamiento normal del equipo, aumenta la fricción entre la espiral y la escoria, agrava el desgaste del equipo y reduce su vida útil. Una velocidad diferencial adecuada garantiza una descarga fluida de la escoria mientras el material tiene suficiente tiempo de separación en el tambor, mejorando así la eficiencia de separación.

(3)Altura del vertedero de desbordamiento

La altura del vertedero de desbordamiento afecta directamente la profundidad del charco de líquido en el tambor. Al aumentar la profundidad del charco de líquido, se prolonga el tiempo de residencia del material en el tambor, lo que favorece la separación de partículas. Sin embargo, un charco de líquido demasiado profundo aumenta la inercia rotacional del líquido en el tambor, lo que incrementa el consumo de energía del equipo y puede provocar la formación de un gran vórtice de líquido en el tambor, lo que afecta el efecto de separación. Por el contrario, una altura del vertedero de desbordamiento demasiado baja reduce la profundidad del charco de líquido, el tiempo de residencia del material se acorta y la eficiencia de separación también se reduce. Por lo tanto, es necesario ajustar razonablemente la altura del vertedero de desbordamiento según la naturaleza del material y los requisitos de separación, para optimizar la profundidad del charco de líquido y mejorar la eficiencia de separación.

2.Parámetros de funcionamiento

(1) Velocidad de rotación

La velocidad de rotación del centrífuga decantadora Determina la intensidad del campo de fuerza centrífuga. A mayor velocidad de rotación, mayor fuerza centrífuga, mayor fuerza de sedimentación centrífuga sobre las partículas, mayor velocidad de sedimentación y mayor eficiencia de separación. Sin embargo, el aumento de la velocidad de rotación también puede verse limitado por la resistencia mecánica y la vibración del equipo. Una velocidad de rotación demasiado alta puede provocar un aumento de la vibración del equipo, lo que afecta su estabilidad y vida útil, además de aumentar el ruido de funcionamiento y el consumo de energía.

(2) Flujo de alimentación

El caudal de alimentación tiene un efecto significativo en la eficiencia de separación. Un caudal de alimentación demasiado alto acelera el flujo del material en el tambor, acorta el tiempo de residencia y las partículas se retiran del tambor antes de que puedan sedimentar lo suficiente, lo que resulta en una separación deficiente, una menor tasa de recuperación de la fase sólida y una menor clarificación de la fase líquida. Por el contrario, un caudal de alimentación demasiado bajo, si bien puede mejorar la eficiencia de separación, reduce la capacidad de procesamiento del equipo y la eficiencia de producción, lo que aumenta el costo de producción por unidad de producto. Por lo tanto, es necesario controlar razonablemente el caudal de alimentación según la capacidad de procesamiento del equipo y la naturaleza del material, para lograr un equilibrio entre la eficiencia de separación y la eficiencia de producción.

(3) Concentración del alimento

La influencia de la concentración de la alimentación en la eficiencia de separación de la centrífuga decantadora es más compleja. En el proceso de separación sólido-líquido, cuando la concentración de la alimentación es demasiado alta, la viscosidad del material aumenta, la interferencia mutua entre las partículas aumenta y la resistencia a la sedimentación aumenta, lo que resulta en una velocidad de sedimentación de partículas más lenta y una menor eficiencia de separación. Al mismo tiempo, la alta concentración de la alimentación también aumentará la cantidad de escoria, aumentará la carga de escoria del transportador de tornillo, lo que es fácil de causar escoria o incluso bloqueo. Si la concentración de la alimentación es demasiado baja, hará que la capacidad de procesamiento del equipo no se utilice completamente, lo que aumenta el consumo de energía y los costos de producción. Por lo tanto, de acuerdo con las características del material y el rendimiento del equipo, se debe ajustar razonablemente la concentración de la alimentación para mejorar la eficiencia de separación y los beneficios económicos.

3. Características del material

(1)Tamaño y distribución de partículas

El tamaño y la distribución de las partículas en un material juegan un papel clave en la eficiencia de separación. En términos generales, cuanto mayor sea el tamaño de partícula, mayor será la velocidad de sedimentación bajo la acción de la fuerza centrífuga, más fácil será lograr la separación. En cuanto a un tamaño de partícula más pequeño, la velocidad de sedimentación es menor y la separación es más difícil. Además, cuando la distribución del tamaño de partícula es amplia, las partículas pequeñas pueden intercalarse entre partículas grandes, lo que afecta la sedimentación de partículas grandes, mientras que las partículas pequeñas también son más difíciles de separar de la fase líquida, lo que resulta en una reducción en la eficiencia de separación. Por lo tanto, pueden requerirse medidas de pretratamiento, como la floculación y la coagulación, para materiales con tamaños de partícula más pequeños o una distribución de tamaño de partícula más amplia para aumentar el tamaño de partícula y mejorar el efecto de separación.

(2)Viscosidad del material

La viscosidad del material es uno de los factores importantes que afectan la eficiencia de separación. La viscosidad del material, su alta fricción interna y la resistencia a la sedimentación de las partículas, hacen que la velocidad de sedimentación disminuya significativamente, lo que reduce la eficiencia de separación. Al mismo tiempo, los materiales de alta viscosidad se adhieren fácilmente al tambor y la espiral, lo que afecta el funcionamiento normal del equipo y el efecto de separación. Además, la viscosidad del material durante la alimentación y descarga de escoria también encontrará mayor resistencia, lo que aumenta el consumo de energía del equipo. Por lo tanto, al trabajar con materiales de alta viscosidad, puede ser necesario aplicar medidas como el calentamiento y la dilución para reducir la viscosidad del material y mejorar la eficiencia de separación.

(3)Diferencia de densidad del material

En el proceso de separación trifásica líquido-líquido o líquido-líquido-sólido, la diferencia de densidad entre las fases es fundamental para lograr la separación. Cuanto mayor sea la diferencia de densidad, mayor será la velocidad de estratificación entre las fases bajo la acción de la fuerza centrífuga, lo que mejorará el efecto de separación. Por el contrario, cuando la diferencia de densidad entre las fases es pequeña, la estratificación es difícil y es fácil que se produzcan fenómenos de difuminación y mezcla en la interfaz de fases, lo que reduce la eficiencia de la separación. En sistemas de materiales con una pequeña diferencia de densidad, puede ser necesario utilizar procesos de separación especiales o añadir reactivos auxiliares para aumentar la diferencia de densidad y mejorar el efecto de separación.

二.El método para mejorar la eficiencia de separación de centrífuga decantadora

1. Selección razonable de parámetros del tambor.

Según las características del material y los requisitos de separación, seleccione el diámetro y la longitud adecuados del tambor. Para materiales con mayor tamaño de partícula y menor dificultad de separación, se puede aumentar el diámetro del tambor para mejorar la capacidad de procesamiento del equipo; para materiales con menor tamaño de partícula y mayores requisitos de separación, se puede seleccionar un tambor más largo para prolongar el tiempo de residencia del material y mejorar el efecto de separación. Al mismo tiempo, en el diseño del tambor, se debe considerar la resistencia del material y la resistencia al desgaste para garantizar un funcionamiento seguro y estable del equipo a altas velocidades.

2. Control preciso de la velocidad diferencial del espiral y del tambor.

Mediante pruebas y experiencia operativa real, determine la velocidad diferencial de la espiral y el tambor adecuada para diferentes materiales y condiciones de separación. La tecnología de control de frecuencia permite ajustar con precisión la velocidad diferencial según la naturaleza del material y las variaciones del flujo de alimentación, y la ajusta en tiempo real para garantizar una descarga uniforme de la escoria y una separación completa del material. Además, se puede optimizar la estructura de la cuchilla espiral, mediante el uso de cuchillas espirales de paso y profundidad variables, para mejorar la eficiencia de transporte de la escoria y reducir la fricción entre la espiral y la escoria.

3. Ajuste flexible de la altura del vertedero de desbordamiento.

Según la naturaleza del material y los requisitos de separación, la altura del vertedero de aliviadero se puede ajustar con flexibilidad para optimizar la profundidad del depósito de líquido. El vertedero de aliviadero ajustable permite ajustar rápidamente la profundidad del depósito de líquido modificando su altura. En funcionamiento real, la altura del vertedero de aliviadero se puede ajustar gradualmente según la retroalimentación del efecto de separación, para lograr la máxima eficiencia. Asimismo, se puede considerar el diseño de vertedero de aliviadero multietapa para mejorar aún más la precisión del ajuste de la profundidad del depósito de líquido y el efecto de separación.

4. Seleccione la velocidad de rotación adecuada

Dentro del rango admisible del equipo, seleccione la velocidad de rotación adecuada según las características del material y los requisitos de separación. Para materiales con mayor tamaño de partícula y mayor densidad, la velocidad de rotación puede aumentarse según corresponda para mejorar el campo de fuerza centrífuga y acelerar la velocidad de sedimentación de las partículas; para materiales sensibles al cizallamiento, se recomienda seleccionar una velocidad de rotación menor para evitar la destrucción de la estructura del material. En condiciones reales, la velocidad de rotación óptima puede determinarse mediante pruebas y ajustarse en tiempo real según la evolución de las propiedades del material y el flujo de alimentación para garantizar la estabilidad del efecto de separación.

5.Optimizar el método de alimentación

Mejorar el método de alimentación puede mejorar la uniformidad de distribución del material en el tambor, mejorando así la eficiencia de separación. Se puede adoptar el método de alimentación con tubo de alimentación central y cono de tela para distribuir el material uniformemente en el tambor y evitar el flujo sesgado y la acumulación local. Además, se puede instalar un sistema en el tubo de alimentación para guiar el flujo del material uniformemente a lo largo del eje del tambor, reducir el impacto y la turbulencia del material durante el proceso de alimentación y mejorar la separación.

6.Pretratamiento de materiales

Para materiales con tamaño de partícula pequeño o amplia distribución granulométrica, se pueden utilizar la floculación, la coagulación y otros métodos de pretratamiento para agregar partículas pequeñas y formar partículas grandes, aumentar el tamaño de partícula y mejorar la velocidad de sedimentación. Se pueden seleccionar floculantes y coagulantes adecuados, y la cantidad óptima de adición y las condiciones de reacción se pueden determinar mediante ensayos. Para materiales de alta viscosidad, se pueden utilizar métodos como el calentamiento, la dilución y otros para reducir la viscosidad del material, mejorar su fluidez y reducir la resistencia a la sedimentación de las partículas. Además, el material también se puede filtrar, centrifugar y realizar otros pretratamientos para eliminar impurezas y partículas gruesas, mejorar la calidad de la alimentación y facilitar el proceso de separación posterior.

La eficiencia de separación de la centrífuga decantadora Se ve afectado por diversos factores, como los parámetros estructurales del equipo, los parámetros operativos y las características del material. En la práctica, según la naturaleza específica del material y los requisitos de separación, se deben considerar exhaustivamente diversos factores y seleccionar y ajustar razonablemente los parámetros del equipo y las condiciones operativas para lograr un funcionamiento eficiente de la centrífuga decantadora y mejorar la eficiencia de la producción.