Com o fortalecimento gradual da civilização moderna e da conscientização ambiental, questões como o trânsito e os problemas ambientais causados por projetos de construção estão recebendo cada vez mais atenção. Utilizar a tecnologia de perfuração direcional horizontal (HDD) na construção é a melhor escolha para a instalação de gasodutos e dutos de cabos ópticos em áreas urbanas, bem como para cruzar estradas, rios, montanhas e edifícios não desmontáveis. A escolha da HDD para a construção oferece vantagens como pequeno espaço, alta eficiência de trabalho e mínima perturbação da paisagem.

Antes da perfuração, precisamos preparar uma certa quantidade de lama, que desempenha funções como resfriamento e lubrificação das ferramentas de perfuração, transporte de cascalhos e prevenção de colapso de paredes. Frequentemente nos referimos a ele como o "sangue" do HDD. Diferentes esquemas de preparação de lama devem ser selecionados com base em vários fatores, como localização, ambiente, pontos-chave e duração do projeto. Com o aumento da conscientização ambiental, o tratamento e a reciclagem da lama são particularmente importantes. Isso pode reduzir significativamente a quantidade de lama necessária, bem como o consumo de água e bentonita, diminuindo assim os custos de construção. Além disso, de uma perspectiva ambiental, reduz a pegada de poços de lama e o armazenamento e transbordamento de grandes quantidades de lama, o que pode causar problemas significativos para a proteção ambiental e subsequente descarte de lama. Os sistemas de recuperação de lama serão cada vez mais utilizados em futuros projetos de construção de HDD.

A desidratação mecânica de lodo inclui principalmente métodos como desidratação por filtro-prensa de correia, desidratação centrífuga e desidratação por filtro-prensa de placas e estrutura. Os principais tipos e características da desidratação mecânicaOs processos de ewatering são os seguintes:

Desidratação de filtro prensa de correia: Baixo ruído, baixo consumo de energia, mas ocupando grande espaço e alto consumo de água de lavagem, com ambiente de oficina precário. O teor de umidade necessário para a alimentação do lodo é geralmente inferior a 97,5%, e o teor de umidade do lodo de saída pode geralmente chegar a menos de 82%.

Desidratação centrífuga: Ocupa pouco espaço, dispensa água de lavagem, bom ambiente de oficina, mas apresenta alto consumo de energia e alto nível de ruído. O teor de umidade necessário para a alimentação do lodo está geralmente entre 95% e 99,5%, e o teor de umidade do lodo de saída pode atingir de 75% a 80%.

Desidratação de filtro prensa de placa e estrutura: Baixo teor de umidade da torta, mas grande área ocupada e alto consumo de água de lavagem, com ambiente de oficina precário. O teor de umidade necessário para a alimentação do lodo é geralmente inferior a 97%, e o teor de umidade do lodo de saída pode geralmente atingir de 65% a 75%.

Desidratação por prensa de parafuso e prensa de laminação: Compacto, baixo consumo de água de lavagem, baixo nível de ruído, bom ambiente de oficina, mas com pequena capacidade de máquina única e alto teor de sólidos sobrenadantes. O teor de umidade necessário para a alimentação do lodo está geralmente entre 95% e 99,5%, e o teor de umidade do lodo de saída pode geralmente atingir de 75% a 80%.

O objetivo do pré-tratamento antes da desidratação mecânica do lodo é melhorar o desempenho da desidratação do lodo e aumentar a capacidade de produção e o efeito de desidratação do equipamento de desidratação mecânica. Os métodos de pré-tratamento incluem condicionamento químico, elutriação, tratamento térmico e métodos de congelamento, sendo o condicionamento químico e a elutriação os métodos mais comumente utilizados.

De acordo com o “Código de Projeto de Drenagem Externa” (Cláusula 7.4.1):

O princípio básico da desidratação por filtração de lodo é usar a diferença de pressão no meio filtrante para impulsionar a desidratação. Existem quatro métodos para criar a diferença de pressão:

A desidratação por filtração de lodo inclui filtros-prensa de placas e quadros e filtros-prensa de correia. De acordo com o "Código de Projeto de Drenagem Externa":

– A pressão de filtração deve estar entre 400 e 600 kPa.

– O ciclo de filtragem não deve exceder 4 horas.

– Cada filtro prensa pode ser equipado com uma bomba de alimentação de lodo, de preferência uma bomba de êmbolo.

– O volume de ar comprimido não deve ser inferior a 2 m³/min por metro cúbico de câmara filtrante.

– O número de estruturas de tratamento de lodo não deve ser inferior a duas, projetadas para operação simultânea, com uma máquina de desidratação de lodo como reserva.

– O filtro prensa deve ser equipado com um compressor de ar, com pelo menos um reserva.

– As bombas de lavagem devem ser configuradas com pressão de 0,4 a 0,6 MPa e vazão calculada com base em 5,5 a 11 m³ por metro de largura de correia por hora, com pelo menos um backup.

– A carga de desidratação do lodo deve ser determinada com base em dados de teste ou experiência operacional semelhante, com um teor de umidade do bolo de lodo de 75% a 80%.

O princípio básico da desidratação centrífuga de lodo é utilizar a rotação da centrífuga para separar o sólido do líquido no lodo. De acordo com o "Código de Projeto de Drenagem Externa" (Cláusula 7.4.7), para lodo de esgoto utilizando desidratação por centrífuga helicoidal horizontal, o fator de separação deve ser inferior a 3000g (g sendo a aceleração da gravidade). A Cláusula 7.4.8 especifica que um cortador de lodo deve ser instalado antes da máquina de desidratação centrífuga, com tamanho de partícula de lodo cortado não superior a 8 mm.

Método 1: Tratamento de Solidificação de Cimento

O método de tratamento por solidificação do cimento apenas retarda a poluição ambiental, em vez de eliminar completamente o problema da poluição secundária. Muitos departamentos locais de proteção ambiental proibiram explicitamente esse método para o tratamento de lodo oleoso.

Método 2: Tratamento de Dessorção de Reagentes Químicos

O método de tratamento por dessorção de reagentes químicos não é eficaz para sistemas de lodo oleoso sulfonado. Teoricamente, é viável para sistemas de lodo oleoso não sulfonado, mas é desafiador de implementar na prática. O sucesso desse método depende fortemente da habilidade técnica e da dedicação dos operadores, e acarreta riscos significativos de poluição ambiental secundária.

Método 3: Tratamento de Incineração de Lodo Oleoso

O método de tratamento por incineração de lodo oleoso utiliza o poder calorífico do próprio lodo oleoso, juntamente com outros combustíveis auxiliares, para alcançar a cocombustão. Nesse processo, todas as substâncias orgânicas, patógenos e outros materiais tóxicos e nocivos presentes no lodo oleoso são oxidados e pirolizados em altas temperaturas, variando de 850 °C a 1000 °C, destruindo completamente suas propriedades tóxicas. Atualmente, esse método é considerado uma abordagem completa para redução de volume, inocuidade e recuperação de recursos. No entanto, apresenta altos custos de tratamento e apresenta riscos potenciais de poluição por dioxinas durante o processo de incineração.

Método 4: Tecnologia de Extração por Dessorção Térmica Anaeróbica de Alta Temperatura

O método de extração por dessorção térmica anaeróbica de alta temperatura utiliza o princípio da deriva de temperatura crítica de perda de peso, característica da instabilidade térmica de substâncias orgânicas. Em um ambiente com deficiência de oxigênio, a lama oleosa é aquecida para quebrar as ligações das substâncias orgânicas, tornando-as atóxicas. Inicialmente, o petróleo bruto leve e a água evaporam em baixas temperaturas. Posteriormente, o petróleo bruto pesado sofre degradação térmica na zona de alta temperatura, transformando-se em petróleo bruto leve, que então evapora da fase sólida da lama oleosa. Diferentes componentes orgânicos possuem zonas distintas de perda de peso térmica. Por meio da dessorção térmica contínua de zonas de baixa para alta temperatura, o método finalmente separa o petróleo bruto e outros compostos orgânicos das partículas de areia e cascalho. A fase gasosa produzida neste processo, após o resfriamento, forma três fases:

– A fase gasosa não condensável inclui gases combustíveis como hidrogênio, metano e monóxido de carbono.

– A fase líquida inclui substâncias como gasolina, diesel, hidrocarbonetos de cera, alcatrão e água.

– A fase sólida consiste em partículas inofensivas de areia e cascalho.

Todo esse processo de extração por dessorção térmica não produz poluição secundária.

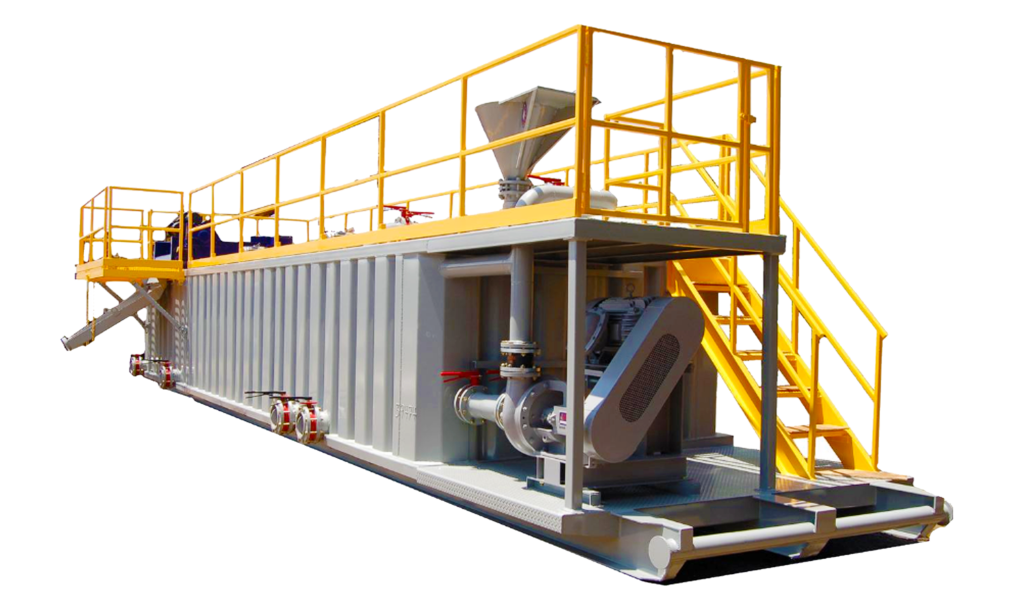

A Guanneng Company fornece equipamentos completos para o tratamento de lodo oleoso, permitindo a recuperação de óleo e água. A tecnologia de lavagem a quente para tratamento de lodo oleoso pode reduzir os custos de descarte de sólidos e, ao mesmo tempo, maximizar a recuperação de óleo.

A adição de surfactantes a materiais de lodo oleoso pode alterar a tensão superficial entre o óleo, água e partículas de lodo, reduzindo assim a viscosidade da solução e facilitando a separação dos materiais. O método de lavagem a quente oferece diversas vantagens, incluindo boa eficiência de tratamento, baixo consumo de energia, baixos custos de tratamento e ciclos de processamento curtos. Essas características o tornam uma tendência líder na separação de lodo oleoso.

Dadas as características variáveis da lama oleosa em diferentes campos petrolíferos no país, é crucial selecionar e misturar surfactantes estáveis e eficientes. Além disso, determinar as condições de processo adequadas e projetar o equipamento correspondente para o tratamento da lama oleosa são essenciais para uma aplicação eficaz.