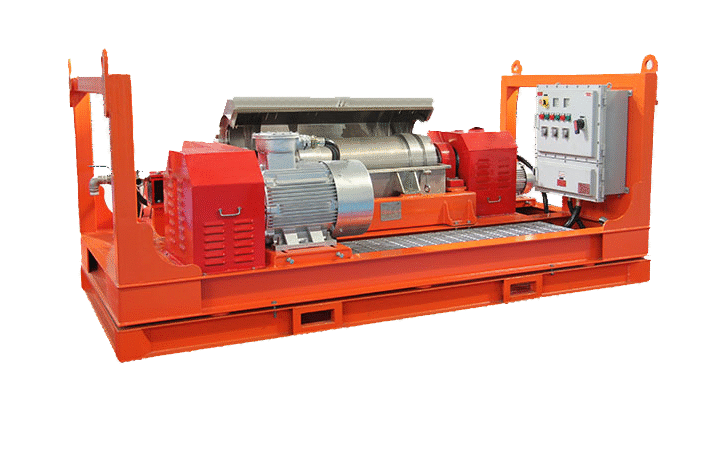

A centrífuga decantadora, como equipamento de separação de alta eficiência, amplamente utilizada nas indústrias química, alimentícia, farmacêutica, de proteção ambiental e em muitas outras, desempenha um papel importante na separação sólido-líquido, separação líquido-líquido e separação trifásica líquido-líquido-sólido, entre outros processos. Sua eficiência de separação está diretamente relacionada ao consumo de energia do processo de produção, à qualidade do produto e aos benefícios econômicos das empresas. Estudo aprofundado dos fatores que afetam a eficiência de separação de centrífuga decantadora, e explorar maneiras eficazes de melhorar, é de grande importância.

一.Os fatores que afetam a eficiência de separação da centrífuga decantadora

1. Parâmetros da estrutura do equipamento

(1)Diâmetro e comprimento do tambor

O diâmetro e o comprimento do tambor são parâmetros estruturais importantes que afetam a eficiência da separação da centrífuga decantadora. Quanto maior o diâmetro do tambor, mais forte é o campo de força centrífuga, e maior é a força centrífuga exercida sobre as partículas sob a mesma velocidade de rotação, o que ajuda a acelerar a velocidade de sedimentação das partículas, melhorando assim a eficiência da separação. Ao mesmo tempo, um diâmetro maior do tambor pode aumentar o volume efetivo do tambor e melhorar a capacidade de processamento do equipamento. No entanto, o aumento do diâmetro do tambor também será limitado pela resistência do material e pelo custo de fabricação do equipamento. Um diâmetro muito grande pode levar a um declínio na estabilidade operacional do equipamento e a um aumento significativo nos custos de fabricação. O efeito do comprimento do tambor na eficiência da separação reflete-se principalmente no tempo de residência do material no tambor. Um tambor mais longo pode estender o tempo de residência do material no campo de força centrífuga, de modo que as partículas tenham mais tempo suficiente para sedimentar e separar, o que contribui para melhorar o efeito da separação. No entanto, o comprimento excessivo do tambor aumentará o volume do equipamento, aumentará a área útil, mas também aumentará o custo de fabricação do equipamento e o consumo de energia operacional. Portanto, no projeto e na seleção, de acordo com as características específicas do material e os requisitos de separação, é necessário selecionar a combinação ideal de diâmetro e comprimento do tambor, a fim de obter a melhor eficiência de separação e os melhores benefícios econômicos.

(2)Velocidade diferencial entre espiral e tambor

A diferença de velocidade entre a espiral e o tambor determina a velocidade de transporte do sedimento. Se a diferença de velocidade for muito grande, embora a escória possa ser rapidamente transportada para fora do tambor, o tempo de residência do material no tambor será reduzido e as partículas não poderão ser suficientemente sedimentadas pela espiral, resultando em uma redução na eficiência da separação. Se a diferença de velocidade for muito pequena, o acúmulo de escória no tambor aumentará gradualmente, podendo bloquear a porta de descarga de escória, afetando o funcionamento normal do equipamento, além de aumentar o atrito entre a espiral e a escória, agravando o desgaste do equipamento e reduzindo sua vida útil. Vida útil. A diferença de velocidade adequada pode garantir que a escória seja descarregada suavemente enquanto o material tiver tempo de separação suficiente no tambor, melhorando assim a eficiência da separação.

(3)Altura da barragem de transbordamento

A altura da barragem de transbordamento afeta diretamente a profundidade da poça de líquido no tambor. À medida que a profundidade da poça de líquido aumenta, o tempo de residência do material no tambor é prolongado, o que favorece a separação de partículas. No entanto, se a profundidade da poça de líquido for muito alta, a inércia rotacional do líquido no tambor aumentará, o que aumentará o consumo de energia do equipamento e poderá levar à formação de um grande vórtice de líquido no tambor, afetando o efeito de separação. Por outro lado, se a altura da barragem de transbordamento for muito baixa, a profundidade da poça de líquido será reduzida, o tempo de residência do material será reduzido e a eficiência da separação também será reduzida. Portanto, é necessário ajustar razoavelmente a altura da barragem de transbordamento de acordo com a natureza do material e os requisitos de separação, a fim de otimizar a profundidade da poça de líquido e melhorar a eficiência da separação.

2. Parâmetros de execução da operação

(1) Velocidade de rotação

A velocidade de rotação do centrífuga decantadora Determina a intensidade do campo de força centrífuga. Quanto maior a velocidade de rotação, maior a força centrífuga, mais forte a força centrífuga de sedimentação sobre as partículas, mais rápida a velocidade de sedimentação e maior a eficiência de separação. No entanto, o aumento da velocidade de rotação também pode ser limitado pela resistência mecânica e vibração do equipamento. Uma velocidade de rotação muito alta pode levar ao aumento da vibração do equipamento, afetando sua estabilidade e vida útil, além de aumentar o ruído operacional e o consumo de energia.

(2) Fluxo de alimentação

O fluxo de alimentação tem um efeito significativo na eficiência da separação. Quando o fluxo de alimentação é muito grande, o fluxo do material no tambor é acelerado, o tempo de residência é reduzido e as partículas são retiradas do tambor antes que possam se sedimentar o suficiente, resultando em um efeito de separação ruim, menor taxa de recuperação da fase sólida e menor clarificação da fase líquida. Por outro lado, um fluxo de alimentação muito baixo pode melhorar a eficiência da separação, mas a capacidade de processamento do equipamento não pode aproveitar ao máximo a eficiência da produção, o que reduzirá o custo de produção por unidade de produto. Portanto, é necessário controlar razoavelmente o fluxo de alimentação de acordo com a capacidade de processamento do equipamento e a natureza do material, a fim de alcançar um equilíbrio entre a eficiência da separação e a eficiência da produção.

(3) Concentração de alimentação

A influência da concentração de alimentação na eficiência de separação da centrífuga decantadora é mais complexa. No processo de separação sólido-líquido, quando a concentração de alimentação é muito alta, a viscosidade do material aumenta, a interferência mútua entre as partículas aumenta e a resistência à sedimentação aumenta, resultando em menor velocidade de sedimentação das partículas e menor eficiência de separação. Ao mesmo tempo, a alta concentração de alimentação também aumentará a quantidade de escória, aumentando a carga da escória transportadora helicoidal, o que pode facilmente causar escória ou até mesmo bloqueio. Se a concentração de alimentação for muito baixa, a capacidade de processamento do equipamento não será totalmente utilizada, aumentando o consumo de energia e os custos de produção. Portanto, de acordo com as características do material e o desempenho do equipamento, é necessário um ajuste razoável da concentração de alimentação para melhorar a eficiência da separação e os benefícios econômicos.

3. Características do material

(1)Tamanho e distribuição das partículas

O tamanho e a distribuição das partículas em um material desempenham um papel fundamental na eficiência da separação. De modo geral, quanto maior o tamanho das partículas, maior a velocidade de sedimentação sob a ação da força centrífuga, mais fácil é obter a separação. Quanto menor o tamanho das partículas, a velocidade de sedimentação é mais lenta e a separação é mais difícil. Além disso, quando a distribuição do tamanho das partículas é ampla, partículas pequenas podem ser intercaladas entre partículas grandes, afetando a sedimentação de partículas grandes, enquanto partículas pequenas também são mais difíceis de serem separadas da fase líquida, resultando em uma redução na eficiência da separação. Portanto, medidas de pré-tratamento, como floculação e coagulação, podem ser necessárias para materiais com tamanhos de partículas menores ou distribuição de tamanho de partículas mais ampla para aumentar o tamanho das partículas e melhorar o efeito da separação.

(2) Viscosidade do material

A viscosidade do material é um dos fatores importantes que afetam a eficiência da separação. A viscosidade do material, seu atrito interno é alto, e a resistência à sedimentação das partículas também é alta, o que reduz significativamente a velocidade de sedimentação e reduz a eficiência da separação. Ao mesmo tempo, materiais de alta viscosidade também aderem facilmente ao tambor e à espiral, afetando o funcionamento normal do equipamento e o efeito da separação. Além disso, a viscosidade do material no processo de alimentação e descarga da escória também encontrará maior resistência, aumentando o consumo de energia do equipamento. Portanto, ao lidar com materiais de alta viscosidade, pode ser necessário tomar medidas como aquecimento e diluição para reduzir a viscosidade do material e melhorar a eficiência da separação.

(3)Diferença de densidade do material

No processo de separação líquido-líquido ou separação trifásica líquido-líquido-sólido, a diferença de densidade entre as fases é a base para a obtenção da separação. Quanto maior a diferença de densidade, maior a velocidade de estratificação entre as fases sob a ação da força centrífuga, e melhor o efeito de separação. Por outro lado, quando a diferença de densidade entre as fases é pequena, a estratificação é difícil e o fenômeno de desfocagem e mistura da interface de fases é fácil de ocorrer, o que leva à redução da eficiência da separação. Para sistemas de materiais com pequena diferença de densidade, pode ser necessário utilizar processos de separação especiais ou adicionar reagentes auxiliares para aumentar a diferença de densidade e melhorar o efeito de separação.

二.O método de melhoria da eficiência de separação de centrífuga decantadora

1. Seleção razoável dos parâmetros do tambor

De acordo com as características do material e os requisitos de separação, selecione o diâmetro e o comprimento do tambor apropriados. Para materiais com tamanho de partícula maior e menor dificuldade de separação, o diâmetro do tambor pode ser aumentado adequadamente para melhorar a capacidade de processamento do equipamento; para materiais com tamanho de partícula menor e requisitos de separação mais elevados, um tambor mais longo pode ser selecionado para estender o tempo de residência do material e melhorar o efeito de separação. Ao mesmo tempo, no projeto do tambor, também deve-se levar em consideração a resistência do material e a resistência ao desgaste para garantir que o equipamento opere com segurança e estabilidade em altas velocidades.

2. Controle preciso da velocidade diferencial da espiral e do tambor

Por meio de testes e experiência operacional, determine a velocidade diferencial da espiral e do tambor adequada para diferentes materiais e condições de separação. A tecnologia de controle de frequência permite o ajuste preciso da velocidade diferencial, de acordo com a natureza do material e a variação do fluxo de alimentação, com ajuste em tempo real da velocidade diferencial, garantindo a descarga suave da escória e a separação completa do material. Além disso, a estrutura da lâmina espiral também pode ser otimizada, com o uso de passo variável, lâmina espiral de profundidade variável, etc., para melhorar a eficiência do transporte da escória e reduzir o atrito entre a espiral e a escória.

3. Ajuste flexível da altura do vertedouro de transbordamento

De acordo com a natureza do material e os requisitos de separação, a altura da barragem de transbordamento pode ser ajustada de forma flexível para otimizar a profundidade da poça de líquido. Uma barragem de transbordamento ajustável pode ser projetada para realizar o ajuste rápido da profundidade da poça de líquido, alterando a altura da barragem de transbordamento. Em operação real, a altura da barragem de transbordamento pode ser ajustada em tempo real, de acordo com o feedback do efeito de separação, a fim de alcançar a melhor eficiência de separação. Ao mesmo tempo, o projeto de barragem de transbordamento de múltiplos estágios também pode ser considerado para melhorar ainda mais a precisão do ajuste da profundidade da poça de líquido e do efeito de separação.

4. Selecione a velocidade de rotação apropriada

Dentro da faixa permitida do equipamento, selecione a velocidade de rotação apropriada de acordo com as características do material e os requisitos de separação. Para materiais com tamanho de partícula maior e maior densidade, a velocidade de rotação pode ser aumentada adequadamente para aprimorar o campo de força centrífuga e acelerar a velocidade de sedimentação das partículas; para materiais sensíveis ao cisalhamento, uma velocidade de rotação menor deve ser selecionada para evitar a destruição da estrutura do material. Em operação real, a velocidade de rotação ideal pode ser determinada por meio de testes, e a velocidade de rotação pode ser ajustada em tempo real de acordo com as mudanças nas propriedades do material e no fluxo de alimentação para garantir a estabilidade do efeito de separação.

5. Otimize o método de alimentação

O aprimoramento do método de alimentação pode melhorar a uniformidade da distribuição do material no tambor, aumentando assim a eficiência da separação. O método de alimentação com tubo de alimentação central e cone de tecido pode ser adotado, de modo que os materiais sejam distribuídos uniformemente no tambor, evitando fluxos enviesados e fenômenos de acumulação localizada. Além disso, também pode ser instalado no tubo de alimentação para guiar o material a fluir uniformemente ao longo da direção axial do tambor, reduzindo o impacto e a turbulência do material durante o processo de alimentação e melhorando o efeito de separação.

6. Pré-tratamento de materiais

Para materiais com tamanho de partícula pequeno ou ampla distribuição granulométrica, floculação, coagulação e outros métodos de pré-tratamento podem ser utilizados para agregar partículas pequenas em partículas maiores, aumentar o tamanho das partículas e melhorar a velocidade de sedimentação. Floculantes e coagulantes adequados podem ser selecionados, e a quantidade ideal de adição e as condições de reação podem ser determinadas por meio de testes. Para materiais de alta viscosidade, aquecimento, diluição e outros métodos podem ser utilizados para reduzir a viscosidade do material, melhorar sua fluidez e reduzir a resistência à sedimentação das partículas. Além disso, o material também pode ser filtrado, centrifugado e submetido a outros pré-tratamentos para remover impurezas e partículas grossas, melhorar a qualidade da alimentação e facilitar o processo de separação subsequente.

A eficiência de separação do centrífuga decantadora é afetado por uma variedade de fatores, como parâmetros estruturais do equipamento, parâmetros operacionais e características do material. Na prática, de acordo com a natureza específica do material e os requisitos de separação, a consideração abrangente de vários fatores, a seleção e o ajuste razoáveis dos parâmetros do equipamento e das condições operacionais, a fim de alcançar a operação eficiente da centrífuga decantadora, melhoram a eficiência da produção.